Perché la compatibilità nelle pompe schiumogene è importante

La scienza dietro la funzionalità del pomello a schiuma

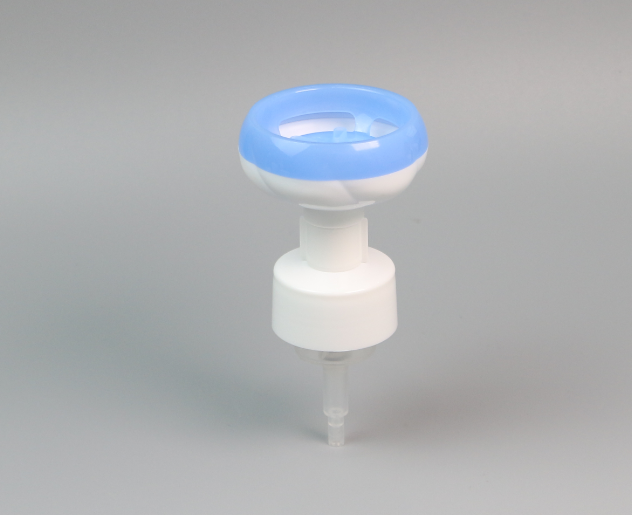

I pomelli a schiuma sono dispositivi affascinanti che reagiscono molto sensibilmente al comportamento dell'aria e del liquido per produrre schiuma. Questi pomelli utilizzano modalità complesse per aggiungere aria a soluzioni liquide diluite, inclusa una griglia o una camera aerante, generando una ricca schiuma cremosa. Questo miscuglio è, a sua volta, determinato dall'interazione tra la dinamica dell'aria e le caratteristiche del liquido, in gran parte influenzata dalla progettazione del pomello a schiuma. Un pomello a schiuma ben progettato evidenzia il ruolo degli agenti tensioattivi nella generazione di una schiuma di alta qualità e garantisce che la schiuma sia uniforme e applicabile allo scopo, come nei saponi per le mani a schiuma o nei lavaggi facciali.

I fattori che influiscono sulla qualità della schiuma vengono studiati esaminando i tensioattivi associati al design del pomello. I tensioattivi sono fondamentali perché riducono la tensione superficiale, permettendo al liquido di formare una schiuma. Studi industriali hanno indicato che alcune formulazioni, quando distribuite utilizzando pompe per schiuma progettate correttamente, produrranno una schiuma superiore. La conformità agli standard dell'industria non è solo selezionare i tensioattivi appropriati; richiede anche il loro miscelamento nel design di pompa giusto per ottimizzare il miscaggio d'aria e il controllo della pressione. Questo garantisce la fornitura di una schiuma già adatta all'uso, aumentando il beneficio per il consumatore.

Rischi dell'ignorare la compatibilità nell'imballaggio cosmetico

Se non c'è compatibilità tra la pompe a schiuma e le formulazioni del prodotto non vengono affrontate, si ottiene un pompaggio a stiletti e un flusso di schiuma irregolare. Quando si seleziona una pompa, è importante abbinare la viscosità e la composizione del liquido alla capacità della pompa di miscelare anche aria e liquido. Quando questa discrepanza è presente, le prestazioni della pompa per schiuma risultano ridotte e i consumatori non sono soddisfatti del prodotto e/o questo potrebbe non avere successo sul mercato. I richiami di prodotti possono compromettere i brand cosmetici. Esempi tratti dalla realtà. Una rapida ricerca sui richiami di prodotti e sui brand cosmetici in Australia ha rivelato che molti prodotti sono stati ritirati dalle aziende cosmetiche, spesso per motivi legati a difetti estetici che sarebbero costosi ma facilmente prevenibili. Relazioni del settore hanno indicato diverse ragioni per cui le pompe erogatrici di schiuma possono guastarsi, sottolineando l'importanza delle pratiche di formulazione.

Le conseguenze di non lavorare con imballaggi cosmetici compatibili sono onerose. Oltre al costo delle ritirate prodotto, c'è il rischio sia di sprecare materiali che di danneggiare la percezione del marchio. I clienti insoddisfatti che non possono contare su una schiuma costante possono avere un impatto negativo sul marchio e potenzialmente rompere la fiducia dei consumatori. Nonché i costi e le seccature legate al recupero del prodotto scartato e alla gestione delle lamentele dei consumatori. Gli sviluppatori devono investire in test e controlli di compatibilità per prevenire questi problemi e preservare la propria reputazione sul mercato.

Viscosità e Formula: Fattori Chiave nel Rendimento dei Flussi a Schiuma

Come lo Spessore del Prodotto Influisce sul Mescolamento Aria-Liquido

La velocità è fondamentale quando si tratta di valutare quanto bene una Pompa per Schiuma mescoli aria e liquido per creare schiuma diluita. Entrambi i fattori dipendono dalla viscosità, lo spessore di un prodotto, che influisce sulla dinamica aria-liquido in una pompa per schiuma. Le misurazioni reologiche hanno anche dimostrato che gli additivi spessorienti possono ostacolare il miscuglio di aria e liquido, risultando quindi in una qualità inferiore della schiuma. Ad esempio, un articolo pubblicato nel Journal of Dispersion Science and Technology dettaglia che esiste un intervallo di viscosità ideale per una adeguata formazione di schiuma, che di solito è compreso tra 150-500cP per la maggior parte delle applicazioni di cura personale. Le linee guida dell'industria ribadiscono spesso questo concetto con riferimenti a prodotti come pulitori facciali e shampoo che hanno le migliori prestazioni all'interno di queste linee guida di viscosità. Gli elementi grafici possono illustrare graficamente la correlazione tra viscosità e qualità della schiuma, evidenziando l'equilibrio appropriato per la migliore creazione di schiuma.

Studio di caso: Fallimenti della qualità del materasso causati da incongruenze nella formula

Ci sono grossi problemi per i produttori quando la formulazione e la compatibilità del pump per schiuma non corrispondono. In base a uno studio di caso, è stato dimostrato come un importante marchio di cura della pelle abbia sperimentato fallimenti di qualità della schiuma a causa di una incompatibilità della formula. Tuttavia, la fonte di questi problemi sono reazioni chimiche deboli e progetti di pump che non erano stati progettati per gestire un liquido con la viscosità della vostra formula. Lo studio ha scoperto che i tensioattivi utilizzati non potevano produrre una schiuma duratura con la configurazione esistente. Molte lezioni possono essere apprese per progetti futuri. Un test approfondito delle nuove formulazioni, quando vengono utilizzati nuovi pump, prevenirà tali incidenti. Dimostra inoltre l'importanza di coinvolgere ingegneri e chimici fin dall'inizio degli sforzi di sviluppo del prodotto per identificare e risolvere potenziali fallimenti relativi alla qualità della schiuma.

Sfide di Compatibilità dei Materiali nella Progettazione dei Pump per Schiuma

Test di Resistenza Chimica per Componenti in Plastica

Il test per la resistenza chimica è fondamentale nella progettazione di pompe a schiuma per garantire la durata e la vita utile delle componenti. Questi test possono essere utilizzati per caratterizzare la risposta dei materiali a diversi prodotti cosmetici e aiutare i produttori a scegliere i materiali appropriati. I test di immersione e gli esami di resistenza SC sono i metodi più comuni, che simulano un contatto chimico prolungato. Ad esempio, non effettuare questi test ha causato il fallimento di prodotti - come dispensatori che si spaccano - con costi elevati per le marche in termini di rimborso e danno alla loro reputazione. Un ottimo esempio è la marca X che ha suscitato l'ira dei clienti a causa di pompe perdenti causate dal risparmio sui test di resistenza chimica.

Rischi di degrado a lungo termine con formule reattive

Le formulazioni reattive si sono rivelate particolarmente problematiche nel tempo, poiché sono in grado di esercitare un effetto dannoso a lungo termine sui materiali delle pompe per schiuma. Sostanze come oli essenziali e alcoli sono ritenuti in grado di degradare lentamente le plastiche, riducendone la funzionalità, secondo quanto riscontrato dagli studi. Il policarbonato e alcune varietà di polietilene sono particolarmente suscettibili a questa degradazione. I produttori possono utilizzare diverse tecniche per mitigare questi rischi. La durata della pompa può essere estesa utilizzando rivestimenti barriera e impiegando materiali più inertii, come il PTFE. Inoltre, i test periodici e la progettazione specifica per le formule sono modi per prevenire questo processo di invecchiamento, promuovendo un buon funzionamento continuativo e la soddisfazione dell'utente finale.

Validazione della compatibilità attraverso protocolli di test industriali

Test di invecchiamento accelerato per l'integrità dell'imballaggio

I test di invecchiamento accelerato sono fondamentali per la valutazione delle prestazioni a lungo termine dei pompe per schiuma al fine di mantenere l'integrità del contenitore durante la durata del prodotto. Ricreando l'impatto del tempo, della temperatura e dei fattori ambientali, questi test aiutano a prevedere le prestazioni delle parti della pompa per schiuma nel loro campo di applicazione. Gli standard convenzionali, come ASTM F1980 o ISO 11607, si basano su questi parametri per garantire che il processo di invecchiamento venga effettivamente riprodotto. I produttori utilizzano questi test per valutare la durata del prodotto e determinare i materiali e i design che resisteranno meglio alle condizioni specificate.

La conoscenza dell'influenza di questi test consente di prevedere il fallimento e infine di validare meglio la pompa per schiuma. Ad esempio, le informazioni raccolte dagli esperimenti di invecchiamento accelerato possono fornire linee guida per modifiche nel design o nei materiali che porteranno alla durata del prodotto e alla soddisfazione del cliente. Se riesci a prevederlo, puoi apportare modifiche prima di ottenere tutti i dati sulle scorte e evitare rischi, garantendo un prodotto molto affidabile che si comporta bene nel tempo sul mercato.

Valutazioni delle Prestazioni sul Campo per la Produzione in Grande Quantità

Prove locali e individuali sono necessarie per assicurare una produzione uguale durante i grandi cicli di produzione. Questi test offrono un feedback in tempo reale sui pompe per schiuma, come piccoli difetti o eventuali incompatibilità, che non sarebbero osservabili in condizioni di laboratorio. Eseguire questo tipo di test sul pavimento della produzione consente ai produttori di ajustare il loro processo senza doverlo inviare al laboratorio, e probabilmente ridurre la produzione di prodotti difettosi, in modo che ogni lotto possa rispettare gli alti standard di qualità imposti da consumatori e regolatori.

Queste valutazioni possono contribuire in modo significativo a ridurre i richiami costosi o i fallimenti dei prodotti. Ad esempio, i feedback dai test sul campo potrebbero indicare un problema nel funzionamento della pompa per schiuma con una soluzione specifica e possono essere apportate modifiche per correggere eventuali incompatibilità. Questa mentalità proattiva garantisce che i prodotti vengano costantemente migliorati e si adattino meglio al mercato, consolidando la fiducia dei consumatori a lungo termine. Con le conoscenze acquisite da tali studi, le aziende non solo possono ottimizzare i passaggi di produzione, ma ottenere una pompa per schiuma di maggiore qualità e più affidabile.

Ottimizzazione della selezione della pompa per schiuma per il successo del marchio

Bilanciamento tra costo, funzionalità ed estetica

Quando si sceglie tra pompe per schiuma, i produttori devono bilanciare costo e funzione per trovare l'opzione più adatta. Il prezzo della pompa per schiuma può variare notevolmente a seconda del materiale, del design e della tecnologia. L'efficacia economica è importante, ma non a discapito della funzionalità per l'utente. Ad esempio, una pompa per schiuma affidabile, efficiente e facile da usare può aiutare a coinvolgere gli utenti mantenendo la loro soddisfazione, un fattore chiave nello sviluppo della lealtà verso il marchio. L'estetica è inoltre un fattore importante da considerare quando si sceglie un prodotto. L'aspetto di una pompa per schiuma è importante per l'immagine complessiva del marchio, e naturalmente, più attraente è l'aspetto, maggiore è la capacità di attirare i consumatori. L'uso di colori di tendenza e forme uniche può aiutare un marchio a spiccare in un mercato affollato. Sviluppi recenti evidenziano un crescente richiamo per pompe per schiuma di alta qualità che combinano funzionalità con un design accattivante. I marchi che comprendono queste dinamiche possono scegliere con cura e soddisfare sia il proprio desiderio di promozione che il budget.

Rendere il packaging proof-proof con sistemi modularity di pompa in schiuma

I sistemi modulari a pompa di schiuma stanno emergendo come una strada veloce per marche veloci. Si tratta di sistemi flessibili, sia nel design che nell'applicazione, perfetti per il mercato odierno, che cambia in base alle esigenze dei consumatori e alle leggi ambientali. "Le marche possono fare questo, ad esempio, selezionando pompe modulari di schiuma per offrire la flessibilità di modificare parti per adattarle a diverse formulazioni o per esigenze estetiche, senza la necessità di un ri-design. Questo è importante per garantire che il tuo imballaggio sia protetto dal futuro e al passo con le tendenze. Studi di caso di successo mostrano che le marche che utilizzano sistemi modulari per rispondere più rapidamente alle tendenze del mercato hanno raggiunto un'aumentata agilità e sostenibilità. Con l'industria che si sposta verso alternative verdi, i sistemi che sono modulari e possono ridurre i rifiuti, ma offrono anche personalizzazione, sono considerati vincenti. Stabilire questo tipo di sistemi è in linea con nuove tendenze che promuovono la sostenibilità e l'imballaggio eco-friendly, diventando così un fattore contributivo significativo per la competitività del marchio.

Domande Frequenti

Perché è importante la compatibilità nei flaconcini a schiuma?

La compatibilità garantisce che il flaconcino a schiuma e la formula del prodotto lavorino insieme efficacemente, prevenendo problemi come l'ingorgo del flaconcino e garantendo una consegna costante di schiuma, il che aumenta la soddisfazione del consumatore.

In che modo la viscosità influisce sulle prestazioni dei flaconcini a schiuma?

La viscosità influenza la dinamica di miscelazione aria-liquido nei flaconcini a schiuma. Un intervallo ottimale di viscosità garantisce una produzione efficiente di schiuma; formule troppo spesse o troppo sottili possono compromettere la qualità della schiuma.

Quali sono alcuni rischi di ignorare la compatibilità della formulazione con i flaconcini a schiuma?

Ignorare la compatibilità può portare a guasti dei flaconcini, a una qualità di schiuma inconsistente e a richiami di prodotti costosi, danneggiando la reputazione del marchio e la fiducia del consumatore.

Come possono i produttori garantire la compatibilità dei materiali nei flaconcini a schiuma?

I produttori effettuano test di resistenza chimica per valutare come diversi componenti reagiscono con le formulazioni, selezionando materiali che resistono alla degradazione nel tempo.

Indice

- Perché la compatibilità nelle pompe schiumogene è importante

- Viscosità e Formula: Fattori Chiave nel Rendimento dei Flussi a Schiuma

- Sfide di Compatibilità dei Materiali nella Progettazione dei Pump per Schiuma

- Validazione della compatibilità attraverso protocolli di test industriali

- Ottimizzazione della selezione della pompa per schiuma per il successo del marchio